電子基板は、現代の電子機器の中核となる部品であり、多くの電子部品が実装されています。基板は、各部品を適切に接続し、電流を流すことで、機器が正しく機能するための基盤を提供します。この記事では、電子基板についての基本的な情報を提供し、その役割と重要性について説明します。

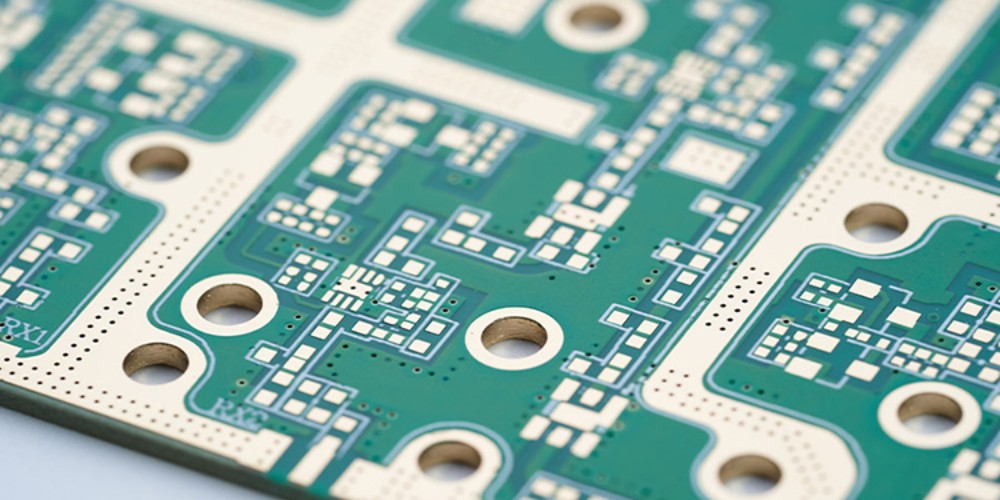

電子基板にはいくつかの種類がありますが、一般的にはプリント基板(PCB)と呼ばれるものが広く利用されています。プリント基板は、複数の層から構成されており、それぞれの層には絶縁層や導体層があります。これらの層を積層し、特定の配線パターンや部品の取り付け位置を作成することで、電子回路の設計が可能になります。

また、電子基板の製造プロセスは、非常に精密かつ複雑です。最初に回路図を作成し、次に基板の材料や層数、回路パターンを決定します。その後、実際に基板に回路パターンを付けたり、表面実装部品を取り付けたりする作業が行われます。このプロセスの全体を考慮することにより、電子基板の重要性がより理解できるでしょう。

電子基板の基本

構造と材料

電子基板は、電子部品を接続して電気回路を構成するためのプリント基板です。基板の材料は一般的には、FR-4(ガラスエポキシ樹脂)やアルミなどの金属、セラミックが用いられます。また、導体の材料としては銅が一般的です。

電子基板の主な構造要素は以下の通りです:

- 基板層:基板の材質に応じて選ばれる。

- 導体層:銅箔を使用して電気回路を形成する。

- ソルダーマスク層:基板上の導体層を保護し、部品との接続を確保する。

- シルクスクリーン層:基板上に印刷される文字やマークで、部品の配置や回路の機能を示す。

種類と分類

電子基板の種類と分類は、以下の要素によって決まります。

層数

基板材料

- FR-4:一般的なガラスエポキシ樹脂で、熱伝導性、電気特性、機械的強度に優れる。

- アルミ:優れた熱伝導性を持つため、LED照明やパワーエレクトロニクスに使用される。

- セラミック:高周波回路や高温環境で使用される、熱伝導性と電気絶縁性に優れた材料。

製造技術

- 通常の銅箔:標準的な電子基板製造技術で、大量生産に適している。

- 高密度インターコネクト(HDI):微細な回路と部品配置を可能にする先進的な技術。

これらの分類に基づいて、電子基板はさまざまな用途や環境条件に適応するよう設計されることが一般的です。

設計と製造

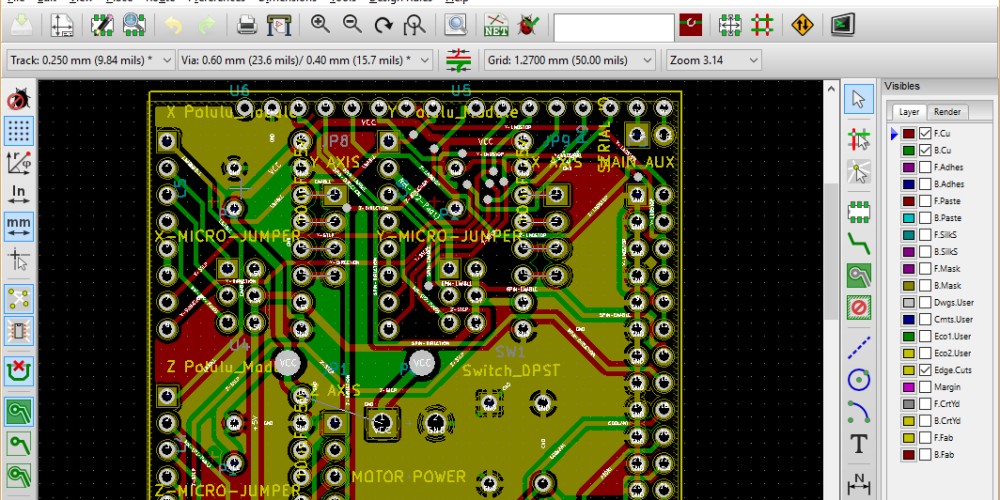

基板設計

電子基板の設計は、回路図から始めます。回路図は、電子部品がどのように接続されているかを示す図面です。設計者は、回路図をもとにして基板のレイアウトを作成します。レイアウトでは、基板上の部品の配置や配線のパターンが決定されます。設計者は、高性能で信頼性の高い基板を目指して、以下の要素に注意しながら設計を行います。

- 部品の選定

- 配線の幅や間隔

- プレートのサイズや素材

- 電源やGNDの配置

基板設計の後には、設計が正しいことを確認するために、シミュレーションを実施します。シミュレーションは、設計上の問題や予期しない動作を検出するために行われます。

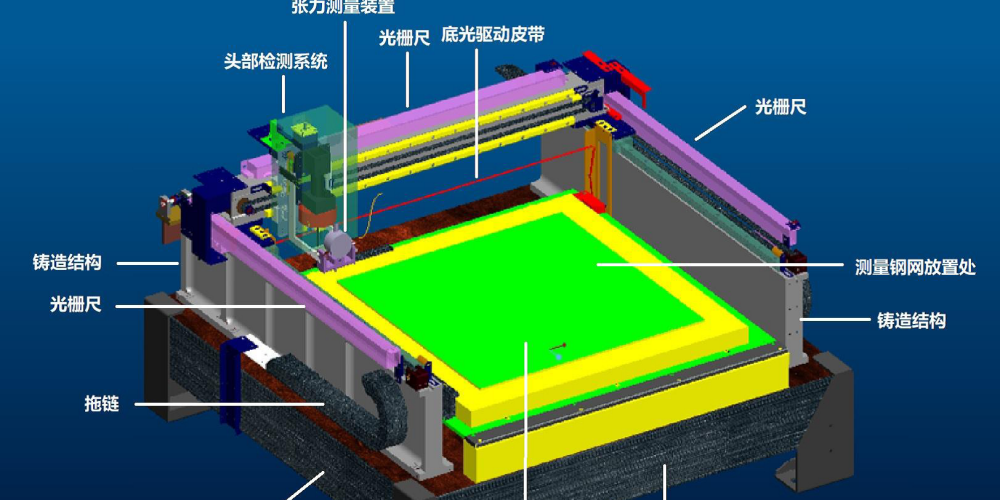

製造プロセス

電子基板の製造プロセスは以下のようなステップで行われます。

- 銅張り基板の準備: 基板の素材に、銅のシートが張られた状態で用意されます。

- フォトマスクの作成: 設計データをもとにして、基板上の配線パターンを生成するためのマスクを作成します。

- 露光: フォトマスクを基板上にかぶせて、配線パターンが銅のシートに反映されるように、紫外線を照射します。

- 除去: 露光後、不要な銅が基板から取り除かれます。

- プレーティング: 基板上の配線が十分な厚さを持つように、銅や他の金属でプレーティングします。

- ドリル加工: 基板上の穴あけ加工を行い、ピンなどの電気的接続が可能な状態にします。

こうしたプロセスを経て、電子基板が完成します。完成した基板は、検査やテストが行われ、問題がないことが確認された後に出荷されます。

電子基板の応用

モバイルデバイス

電子基板は、携帯電話、スマートフォンなどのモバイルデバイスに広く利用されています。これらの基板には、集積回路やパッシブ部品など多くの電子部品が搭載されており、デバイスのコンパクトさと高機能を実現しています。

- スマートフォン: スマートフォンは、タッチスクリーン、カメラ、センサーなどを備えた複雑な電子デバイスであり、電子基板を使用して各機能を統合します。

- ウェアラブルデバイス: ウェアラブルデバイスでは、電子基板が薄く、軽量であるため、スマートウォッチやフィットネストラッカーの小型化に寄与しています。

車載システム

近年の自動車の電子化に伴い、車載システムにも電子基板が多く使用されています。エンジン制御、安全装置、運転支援システムなど様々な機能が電子基板を介して動作しています。

- エンジン制御: 電子基板はエンジンの制御を行うECU(エンジンコントロールユニット)に使用されており、燃料噴射、点火タイミングなどを適切に調整します。

- 運転支援システム: ADAS(Advanced Driver Assistance Systems)などの運転支援システムは、カメラやセンサーの情報を基に電子基板上で処理し、ドライバーに情報提供や自動操作を行います。

産業機器

産業機器、家電製品、医療機器などの多くの分野でも電子基板が利用されています。これらの分野では、基板は効率的で高性能なシステムを提供するために重要な役割を果たしています。

- 産業用ロボット: 産業用ロボットでは、制御システムや通信回路が電子基板上に組み込まれており、正確な動作とリアルタイムでの情報処理が可能になっています。

- 家電製品: テレビやエアコンなどの家電製品でも、電子基板が様々な機能の制御やデータの処理を行っており、効率的で快適な暮らしを支えています。

トラブルシューティングと修理

電子基板は、様々な電子製品の心臓部となる部品です。しかし、時にはトラブルが発生し、修理や交換が必要になることがあります。このセクションでは、電子基板のトラブルシューティングと修理について説明します。

一般的な問題

電子基板には、以下のような一般的な問題が発生することがあります。

- はんだ不良

- 部品の破損

- 電源の問題

- ショート回路

これらの問題は、電子基板の性能低下や動作停止につながることがあります。適切なトラブルシューティング手順に従って問題を特定し、修理を進めることが重要です。

修理方法

修理方法は、問題の種類によって異なりますが、以下に一般的な修理手順を示します。

- 問題の特定

- 部品の取り外し

- 交換または修理

- 確認とテスト

これらの手順を適切に行うことで、電子基板の性能を回復させることができます。また、修理には次のような道具が必要になることがあります。

- はんだごて

- クリーニング用具

- テスター

- 交換部品

修理を進める際には、安全な作業環境を確保し、適切な手順に従うことが重要です。また、電子基板の構造や素材に精通していない場合は、専門家に相談しましょう。

最新技術と展望

フレキシブル基板

フレキシブル基板は、薄くて柔軟な材料で作られており、電子機器の設計や製造において様々な役割を果たしています。最近では、スマートフォンやウェアラブルデバイスなど、軽量でコンパクトな電子機器の普及に伴い、フレキシブル基板の需要が高まっています。

フレキシブル基板は、従来の硬い基板よりも省スペースであるため、狭い場所での取り付けや曲がりが必要な部分でも利用できます。さらに、重量が軽くて薄いことから、電子機器の大幅な軽量化や薄型化にも寄与しています。また、フレキシブル基板は、動く部品や熱に強い構造のため、車載電子機器や航空機、ロボットなどにも適用されています。

環境への影響とリサイクル

電子基板の製造プロセスは、大量のエネルギーや化学物質を使うため、環境への悪影響が懸念されています。しかし、最近では環境に配慮した技術の開発が進められており、それによりリサイクル性や環境負荷の低減が実現しています。

例えば、リン酸銅プロセスは、銅のリサイクル率を向上させる技術で、酸素を利用して銅の不純物を効率的に除去できます。これにより、廃棄される銅の量が減り、環境への影響を抑えることができます。また、従来の化学物質を使った製造プロセスに比べ、エネルギー消費を抑えることも可能です。

さらに、フレキシブル基板の技術進歩により、基板自体のリサイクルが容易になってきています。フレキシブル基板は薄くて柔軟であるため、従来の硬い基板のようなリサイクルや廃棄が難しい問題を回避できます。これにより、電子廃棄物の総量が減り、環境負荷の低減につながります。