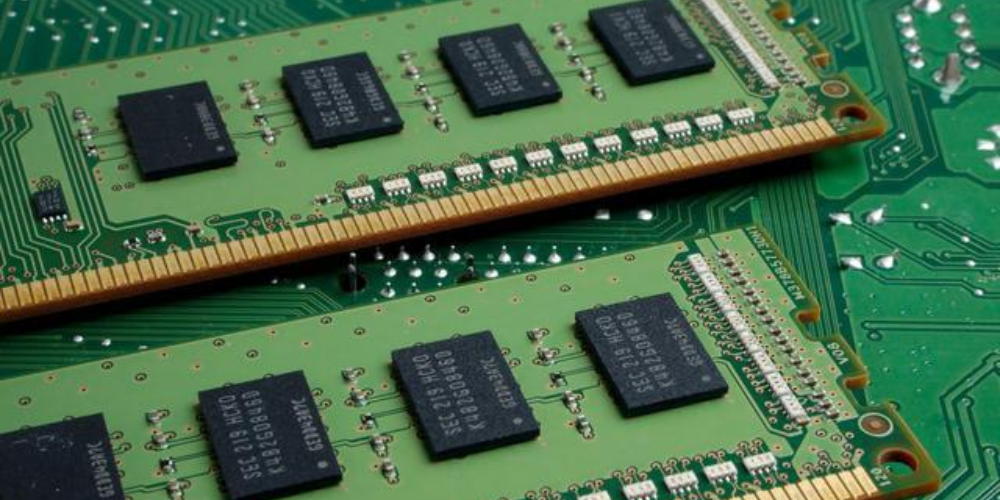

プリント板製造工程についての記事を紹介します。プリント板は、電子機器の基板として使用されます。プリント板は、薄い板状の基板に導電性のパターンを印刷することで製造されます。プリント板製造工程は、高度な技術が必要であり、製品の品質に大きく影響します。

プリント板製造工程は、以下のようになります。まず、基板に導電性の材料を塗布します。次に、光沢のある写真乾板を使用して、基板にパターンを印刷します。その後、基板を酸で腐食させることで、余分な材料を取り除きます。最後に、基板を洗浄して、完成品として出荷します。

プリント板製造工程は、高度な技術が必要であり、製品の品質に大きく影響します。製造プロセスの細部に注意を払い、品質管理を徹底することが重要です。また、最近では、環境に優しい製造プロセスが求められるようになっており、製造業者は、環境負荷を最小限に抑えるように努めています。

プリント板製造工程の概要

プリント板製造の目的

プリント板は、電子回路を構成するための基盤として使われます。電気信号を伝えるための導体と、それを分離するための絶縁体を備えた基板です。プリント板製造の目的は、これらの導体と絶縁体を効率的に作り出し、高品質のプリント板を製造することです。

プリント板製造の基本工程

プリント板製造には、以下の基本工程があります。

板の準備

- 基板材料の選定

- 板の切断

- 板の表面処理

パターン形成

- マスク作成

- パターン露光

- パターン現像

導体形成

- 導体材料の選定

- 導体形成方法の選定

- 導体形成

絶縁体形成

- 絶縁体材料の選定

- 絶縁体形成方法の選定

- 絶縁体形成

穴あけ

- 穴あけ方法の選定

- 穴あけ

表面処理

- 表面処理方法の選定

- 表面処理

検査

- パターン検査

- 導体検査

- 絶縁体検査

- 穴あけ検査

- 表面処理検査

以上が、プリント板製造の基本工程です。各工程において、材料や方法の選定が重要です。高品質なプリント板を製造するためには、各工程での品質管理が欠かせません。

プリント板製造工程の詳細

基板の製造

プリント板製造工程の最初のステップは、基板の製造です。基板は、電気的に絶縁された材料で作られており、通常はガラス繊維強化プラスチック(FR-4)が使用されます。基板は、厚さやサイズなどの要件に合わせてカットされます。

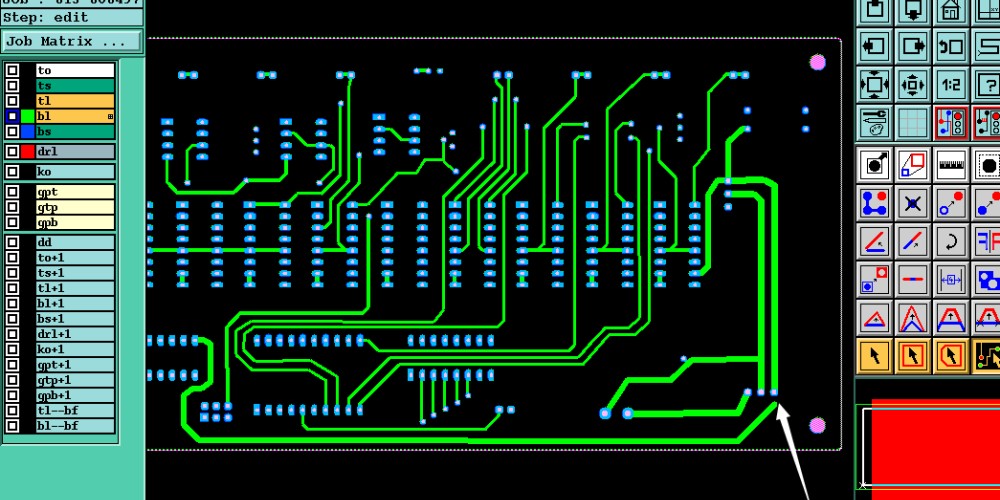

パターン形成

基板が製造されたら、次に行うのはパターン形成です。パターン形成は、基板に電気的な回路を形成するために、導電性素材を選択的に配置するプロセスです。このプロセスには、フォトリソグラフィー技術が使用されます。フォトリソグラフィー技術は、光に感光性のある材料を使用して、パターンを形成するために光を使用します。

エッチング

パターン形成が完了したら、次に行うのはエッチングです。エッチングは、パターンを形成するために不要な導電性素材を取り除くプロセスです。エッチングには、化学的な方法と物理的な方法の両方があります。一般的に、化学的な方法がより一般的であり、酸を使用して不要な導電性素材を取り除きます。

印刷

エッチングが完了したら、次に行うのは印刷です。印刷は、基板に必要な導電性素材を配置するプロセスです。このプロセスには、スクリーン印刷技術が使用されます。スクリーン印刷技術は、導電性ペーストを基板に塗り、熱処理することで、電気的に導電性のある回路を形成します。

仕上げ

最後に、基板に仕上げを施します。仕上げには、はんだ付けが含まれます。はんだ付けは、基板に電子部品を取り付けるために使用されます。はんだ付けは、導電性ペーストを使用して行われます。

以上が、プリント板製造工程の詳細です。

プリント板の品質管理

検査の種類

プリント板の品質管理には、以下の種類の検査が含まれます。

| 検査種類 | 内容 |

|---|---|

| 外観検査 | プリント板の表面の傷や汚れ、シルク印刷の位置合わせなどを確認する |

| 寸法検査 | プリント板の寸法が設計図面と一致しているかを確認する |

| 基板性能検査 | プリント板の電気的性能を測定し、設計仕様を満たしているかを確認する |

検査の基準

検査の基準は、以下のように設定されています。

- 外観検査

- 傷や汚れがあっても、基板の機能に影響がない場合は許容範囲内とする

- シルク印刷の位置合わせは、設計図面の誤差範囲内であれば許容範囲内とする

- 寸法検査

- 設計図面の寸法との差が、一定の範囲内であれば許容範囲内とする

- 基板性能検査

- 設計仕様を満たしている場合は合格とする

- 設計仕様を満たしていない場合は不良品とする

以上が、プリント板の品質管理における検査の種類と基準についての説明です。