FR-4基板は、電子機器の基本的な部品であり、その性能は業界標準となっています。FR-4は炎-retardant(難燃性)ガラス繊維強化エポキシ樹脂シートとして知られており、広く使用されているPCB(プリント基板)の基材です。熱伝導性や電気絶縁性能に優れた性質から、最先端の電子製品から日常の家電製品まで幅広く活用されています。

FR-4基板の製造プロセスは銅箔とプリプレグ(プレインプレグネート)と呼ばれる素材を使用して、積層、プレス、銅パターンのパターニングなどの工程を経て製作されます。積層数や素材の厚さによって、一定の電気特性を持っています。これは、高速な信号伝搬や高密度モジュール実装など、多機能化や小型化が要求される電子機器の設計において、FR-4基板が不可欠である理由です。

また、FR-4基板にはさまざまな特性がありますが、それらの特性は基板の性能を左右します。例えば、ディ・エレクトリック・コンスタント(Dk)値や消失因子(Df)値は、電気特性を示す重要なパラメータです。適切なDkとDf値を持つFR-4基板を選択することで、電子機器の性能を最大限に引き出すことができます。

FR 4 基板の概要

FR 4 基板は、プリント基板 (PCB) の製造で最も一般的に使用される材料です。FR 4 は、ガラス繊維強化エポキシ樹脂の略で、その優れた電気特性と耐熱性から幅広い用途で利用されています。

基板の材料

FR 4 基板の材料は主に次のもので構成されています。

- ガラス繊維: 基板に強度と剛性を与える

- エポキシ樹脂: ガラス繊維をバインダーとして結合させる

- 銅箔: 電気回路を形成する

ガラス繊維とエポキシ樹脂は、FR 4 基板の強度、耐熱性、電気特性を決定する主要な要素です。

主要な特性

FR 4 基板の主な特性は以下の通りです。

- 耐熱性: FR 4 基板は、150〜180℃の温度範囲で安定した特性を示します。これにより、高温環境下での使用が可能です。

- 電気特性: FR 4 基板は、高い絶縁抵抗と低い誘電損失を示すことから、安定した電気特性が求められるアプリケーションで使用されます。

- 機械的特性: ガラス繊維の存在により、FR 4 基板は高い強度と剛性を示します。これにより、構造的に安定した製品を作成することができます。

FR 4 基板のこれらの特性は、多様な電子機器での使用に適していることを示しています。

FR 4 基板のメリット

耐久性

FR 4 基板は、強度と耐久性が高いことで知られています。これは、ガラス繊維とエポキシ樹脂を使用して製造されているためです。この組み合わせにより、基板は高温や湿気に対して優れた耐性を持っており、長期間使用しても劣化が少ないことが特徴です。

また、電気的な特性も優れており、信号伝達の安定性やノイズの低減に寄与しています。これらの要素が、さまざまな分野でFR 4 が好まれる理由です。

製造コスト

FR 4 基板のもう一つのメリットは、製造コストが低いことです。ガラス繊維とエポキシ樹脂は比較的安価で入手できるため、基板のコストを抑えることができます。さらに、製造過程も簡単で効率的であるため、大量生産にも適しています。これにより、FR 4 基板は様々な電子製品に広く利用されています。

- 安価な原料

- 製造プロセスが簡単

- 大量生産に適している

環境への影響

FR 4 基板は環境にもやさしい材料です。エポキシ樹脂は熱硬化性樹脂であり、リサイクルが容易で、一度硬化した後は安定しており、劣化や分解が非常に遅いという特徴があります。このため、FR 4 基板は電子廃棄物の処理が容易で、環境負荷も低いと言われています。

また、FR 4 基板の製造過程では、有害な化学物質の使用が比較的少なく、環境への影響を最小限に抑えています。

- リサイクルが容易

- 安定しており劣化が遅い

- 有害な化学物質の使用が少ない

FR 4 基板のデメリット

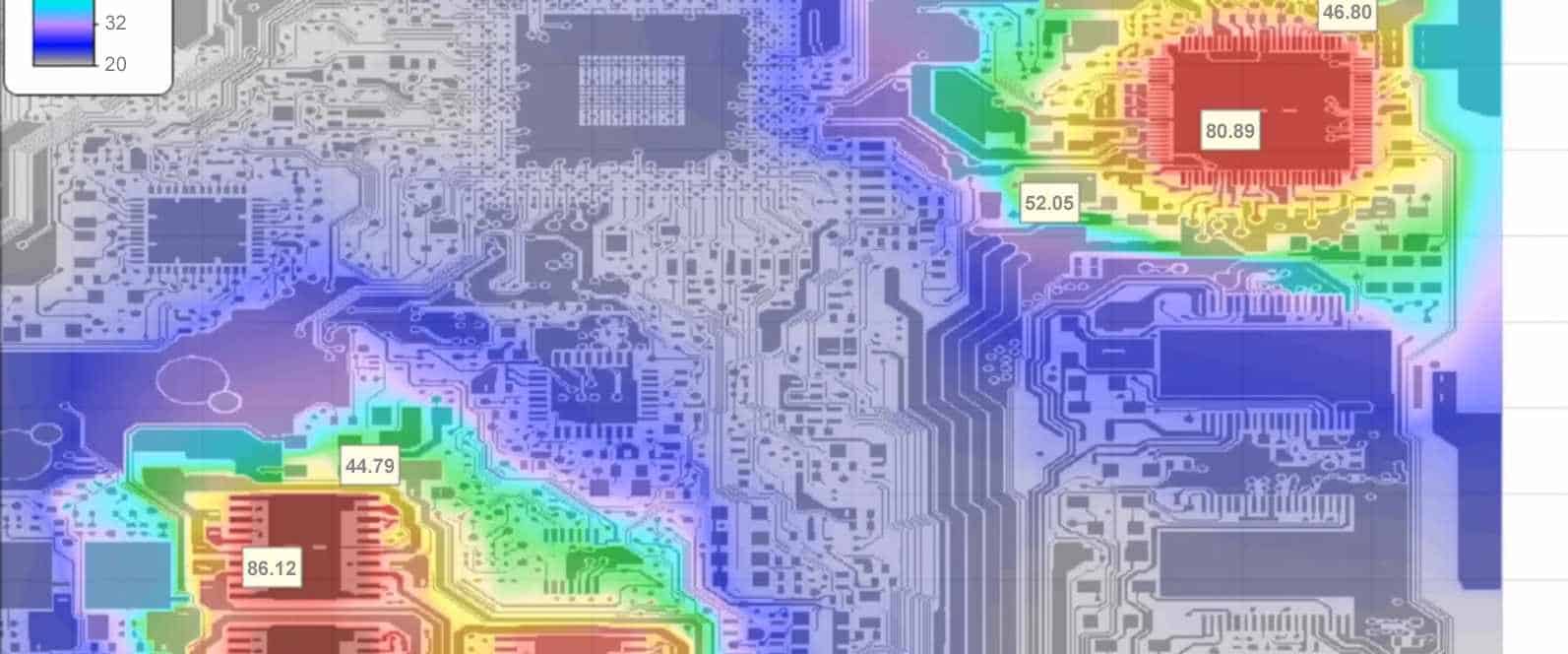

耐熱性限界

FR 4 基板は、一般的な用途には十分な耐熱性がありますが、限界があります。高温環境下での使用や、長時間にわたる熱暴露の場合、基板の性能が低下したり、損傷を受ける可能性があります。特に、260℃以上の温度が発生する状況では、FR 4 基板は適切な選択ではありません。

しかし、耐熱性が高い材料を使用した基板も存在します。たとえば、セラミックやポリイミドなどの材料は、FR 4 基板よりも耐熱性に優れており、より過酷な環境での使用に適しています。

水分吸収

FR 4 基板は、ガラスエポキシ樹脂を使用しています。この樹脂は水分を吸収する性質があり、湿度の高い環境で使用する際には注意が必要です。水分が吸収されると、基板の性能低下や寸法の変化が発生する可能性があります。

湿度が高い環境で使用する場合は、次のような対策を検討することがあります。

- 基板のコーティングや防水処理を行う

- 環境を制御して、湿度を低く保つ

- 水分吸収が少ない別の材料を使用した基板に変更する

注意点として、水分を含む場合、基板のはんだ付け性能にも影響することがあります。はんだ付けプロセスでは、基板を再加熱するため、水分の膨張によって基板の破損が起こる可能性があります。

FR 4 基板の用途

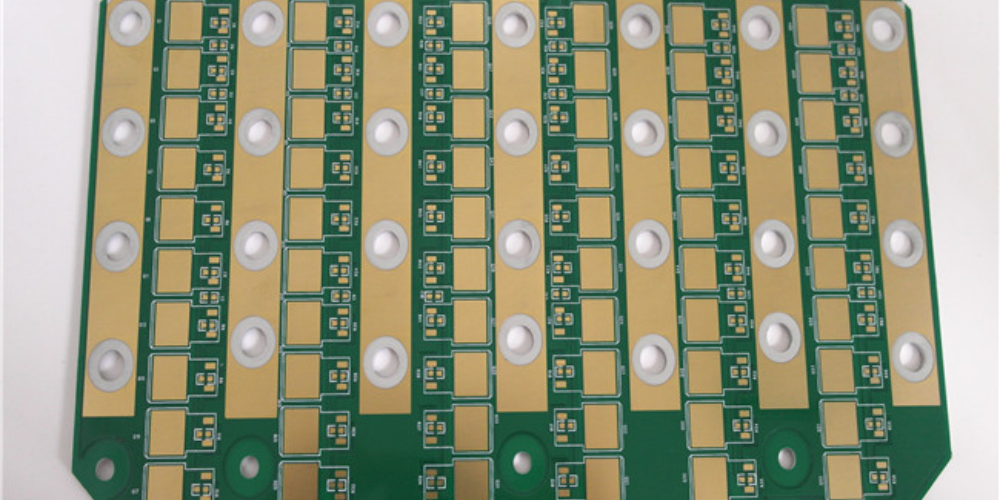

消費財

FR 4 基板は、消費財の電子部品に広く使用されています。家庭用電化製品やスマートフォン、パソコンなどのデバイスに搭載されていることが一般的です。その理由として、FR 4 基板のコストパフォーマンスが高く、性能や耐久性に優れているためです。

また、FR 4 基板は熱伝導性が低いため、デバイス内部での熱が発散しやすくなる効果もあります。これによって、デバイスの寿命が延びることも期待できます。

産業機器

FR 4 基板は、産業機器の電子制御部分にも使用されています。産業機器は、高温や長時間の運転に耐えることが求められるため、耐熱性や耐湿性が重要となります。その点で、FR 4 基板は高い耐熱性や耐湿性を有しているため、産業機器に適しています。

具体的な例として、検査機や自動車基板、ロボット制御システムなどが挙げられます。これらの機器では、FR 4 基板が安定した電子回路性能を提供し、信頼性のある動作を実現しています。

通信機器

通信機器もFR 4 基板の用途のひとつです。無線通信機能を持つ機器やネットワーク機器などで利用されており、高い電気絶縁性と熱伝導性の低さが求められます。

通信機器では、信号の伝送速度や収束特性が重要であり、FR 4 基板はその要求に応えられる高周波特性を持っています。光ファイバー交換器や無線基地局、インターネットルーターなど、幅広い通信機器でFR 4 基板が活用されています。

FR 4 基板の選定と保守

品質管理

FR 4 基板の品質管理は、製品の信頼性と寿命に直接影響するため、非常に重要です。品質管理を行う際には、以下のポイントに注意することが必要です。

- 原材料の選択: 高品質の原材料を使用して基板を製造することで、製品の性能と耐久性を向上させることができます。

- 製造プロセスの監視: プロセスの各段階で監視を行い、問題が発生した場合は迅速に対処することで、品質の低下を防ぐことができます。

- 品質検査: 最終製品の品質を確保するために、定期的な検査を行い、基準に満たない製品は納品しないことが重要です。

適切な仕様の選択

FR 4 基板の選定には、以下の要素を考慮することが重要です。

- 基板のサイズ: 製品の設計に適した基板サイズを選択することが必要です。サイズが大きすぎる場合は製品が無駄に大きくなり、小さすぎる場合は部品の実装が難しくなります。

- 基板の厚さ: 電子部品の取り付けや耐久性に影響するため、適切な厚さを選択することが重要です。

- 銅箔の厚さ: 電流容量や配線の耐久性に影響するため、適切な銅箔厚を選択することが重要です。

- 表面処理: 基板の表面処理によっては、はんだ付け性や耐久性が変わるため、適切な表面処理を選択することが重要です。

適切な仕様の選択によって、FR 4 基板の性能と耐久性を向上させることができます。